無線測溫產品在軋鋼廠項目中的軟件應用與優勢

在現代化軋鋼生產中,溫度是決定鋼材質量、設備安全及生產效率的關鍵參數之一。傳統的接觸式測溫方式(如熱電偶)在高溫、旋轉、移動或難以布線的復雜環境中,面臨安裝困難、維護成本高、數據實時性差等挑戰。無線測溫產品以其部署靈活、實時監控、智能分析等優勢,正逐步成為軋鋼廠溫度監測的革新性解決方案,而其核心效能則高度依賴于配套軟件系統的強大支撐。

一、 軟件系統的核心功能架構

軋鋼廠無線測溫項目的軟件平臺通常采用分層架構設計,集數據采集、處理、分析、預警與可視化于一體。

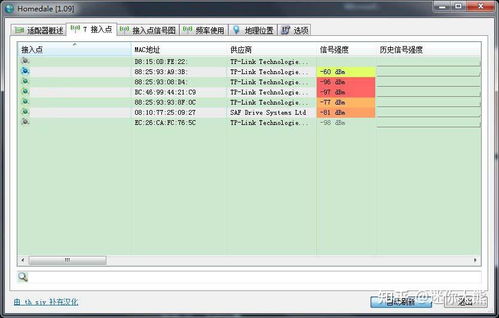

- 數據采集與通信管理層:軟件負責與部署在軋輥、軸承、電機、鋼坯等關鍵測點的無線傳感器建立穩定通信,采用專有協議確保在強電磁干擾、金屬多徑反射嚴重的工業環境下數據的完整性與低延遲傳輸。支持多種網絡拓撲(如星型、Mesh),并能管理傳感器的休眠、喚醒與電池狀態。

- 實時監控與可視化層:軟件提供集中式監控界面,以工藝流程圖、趨勢曲線、數字列表、熱力圖等多種形式,實時展示各測點的溫度數據。操作人員可一目了然地掌握全線溫度狀態,并可按機組、設備類型、重要性等級進行自定義分組與顯示。

- 智能報警與事件管理:軟件內置可配置的報警規則引擎。用戶可根據工藝要求,為不同測點設置多級報警閾值(如預警、高報警、緊急報警)。一旦觸發,系統通過軟件界面高亮、聲光提示、短信、郵件或對接聲光報警器等多種方式即時通知相關人員。所有報警事件均被詳細記錄,形成可追溯的歷史日志。

- 數據分析與診斷層:這是軟件價值升華的關鍵。通過對海量歷史溫度數據的存儲與深度挖掘,軟件能夠:

- 趨勢分析:識別溫度變化的長期趨勢,預測設備性能衰減(如軸承磨損導致的溫升)。

- 關聯分析:將溫度數據與生產節奏、設備負載、冷卻水流量等其他工藝參數關聯,優化工藝控制模型。

- 故障診斷:基于專家規則或機器學習算法,建立設備健康模型,早期識別異常溫升模式,輔助進行預測性維護,避免非計劃停機。

- 報表管理與系統集成:軟件可自動生成日報、周報、月報及事件分析報告,支持導出與打印。通過OPC UA、Modbus TCP、數據庫接口等標準工業協議,可與軋鋼廠現有的MES(制造執行系統)、ERP(企業資源計劃)或PLC/DCS控制系統無縫集成,實現數據互通與聯動控制。

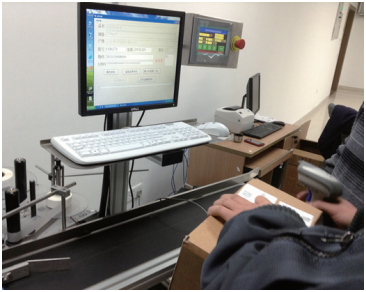

二、 在軋鋼廠具體場景中的應用價值

- 軋輥與軸承溫度監控:軋輥是直接接觸高溫鋼坯的核心部件,其溫度均勻性直接影響產品質量與輥耗。無線測溫傳感器嵌入或附著于軋輥軸承座,軟件實時監控其溫度,防止因過熱導致軸承燒損或軋輥表面損傷,并通過數據分析優化軋制節奏與冷卻策略。

- 電機及傳動系統監測:主傳動電機、減速箱的軸承和繞組溫度是設備健康的重要指標。無線測溫軟件實現對關鍵電機溫度的持續監控,預警過載、絕緣老化、潤滑不良等問題,保障傳動系統穩定運行。

- 鋼坯/中間坯溫度追蹤:在加熱爐出口、軋制道次間、卷取前等位置部署無線測溫點,軟件可繪制鋼坯在生產線上的溫度變化曲線,為工藝優化(如調整軋制速度、壓下量)提供精準數據支撐,確保產品力學性能與組織均勻性。

- 關鍵電氣連接點監測:高壓柜、變壓器、母排接頭等位置的連接松動或氧化會導致接觸電阻增大,引發局部過熱。無線測溫軟件對這些難以人工巡檢的點進行在線監測,有效預防電氣火災。

三、 軟件帶來的綜合效益

- 提升安全與可靠性:7x24小時不間斷監控,提前預警過熱風險,極大降低了火災與重大設備事故的概率。

- 優化生產與維護:基于數據的預測性維護替代了計劃性維護和被動維修,減少了非計劃停機,提高了設備綜合效率(OEE)。工藝參數的優化降低了能耗與物耗。

- 降低運營成本:省去了大量有線敷設的成本與維護工作量;延長了關鍵設備的使用壽命;減少了因溫度問題導致的廢品與質量異議。

- 實現數字化管理:溫度數據成為工廠數字孿生模型的重要組成部分,為智能化升級和精益管理提供了堅實的數據基礎。

無線測溫產品在軋鋼廠的成功應用,硬件是基礎,軟件是靈魂。一套功能全面、穩定可靠、智能易用的軟件系統,能夠將離散的溫度數據轉化為可執行的洞察與決策,真正助力軋鋼廠實現安全生產、提質增效和智能化轉型的目標。

如若轉載,請注明出處:http://www.hotjoke.cn/product/260.html

更新時間:2026-01-07 14:06:18